Своите мечти и фантазии за облегчаване на своя труд човек отдавна е въплъщавал в приказки, епоси, предания, митове. Така се родили образите на летящото килимче, всевиждащата чинийка , вратите отварящи се след изричане на думи, самоходните печки, самоудрящият се чук и т. н.

В XX век болшинството от тези мечти било практически реализирани, в това число, с помоща на специален отрасъл от техниката — автоматика и телемеханика. Още повече към края на 30-те г. автоматиката в много отношрния изпреварила фантазиите от народните приказки. При това въпроса вече бил за автоматизирани производства на машини, станове, т. е. едни сложни машини автоматично да произвеждат други сложни машини. Автоматичното производство и сглобяването на такива изделия е дело непросто и не може да се осъществи само с механични средства и способи. На помощь в создании автоматических машин, изготавливающих другие машины, должны были прийти все последние достижения физики, математики, электротехники, радиотехники, телемеханики. На социалистическото производство особенно били нужни такива металообработващи автомати, които не само да заменят физическата сила на работниците, но и да изпълняват във връзка с производството редица прости функции, напомнящи функциите на чувствените органи- например, зрение, слух, осезание, обоняние.

При това веднага е нужно да се отбележи, че ако в това време в САЩ по повод на новата автоматична техника слагали всякакъв род епитети от типа «мислеща машина», «зряща машина», «сензорен автомат» и т.н. щампи, влизащи в употреба и объркващи и до днес, то в СССР вещите се наричали със своите имена. Ако се създаде сложнa машина-автомат, «умееща» да копира сложни тела или «четящи» чертежи, то нея така и нарекли: «профилно-копиращ», «електропрограмматорен», «фотооптически» и т. н. Ясно, что сами по себе эти станки ничего делать не могли и тем более не могли думать, видеть или чувствовать. Човекът, т.е. работещият, настройчика, инженера, настройвали тези машини по нужния начин, давал им програма за работа — технологична карта и следил за това, машината да не се поврежда при изпълнение на зададена програма. Постепенно съветските машини-автомати, съединени в линии, цехове или заводи, започвали да работят в точно съответствие с вижданията на Маркс, почти непрекъснато, без дълги паузи между етапите на обработка и без човешка помощ, всички движения за обработка на суровините изискват само контрол от работника.

В 1935 г. в СССР била построена и пусната в ход малка ВЕЦ на напоителен канал около Ереван. Станцията не е имала постоянно обслужване, нейното здание и охранителна зона били заключени. Только раз в неделю туда приезжали рабочий и инженер для проверки состояния механизмов и систем. Станция была оборудована электрическими и пневмоэлектрическими автоматами, работу которых контролировал дежурный техник, который находился на центральном пульте в двух километрах от ГЭС.

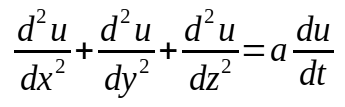

В същата година в САЩ се появили копиро-фрезерни автомати на фирмата «Келлер». Тези машини в рекламата се наричали «машини с електрически мозък» и се отнасяли към раздела «усещащи» машини. Но за да се програмират тези машини, нужно било предварително да се изготвят от мек материал (дърво, восък, парафин, хартиено маше) образец на нужния детайл (копир), да се закрепи на стана и да се внесе към него особена стоманена сонда – тройсер. Во время работы такого станка тройсер скользил по копиру, как бы ощупывая его и повторяя контуры его поверхности. Тройсер последовательно обходил все точки поверхности копира, а режущий инструмент (фреза) через систему рычагов и усилителей получал от тройсера механические и электрические импульсы, перемещаясь в соответствии с ними по заготовке и придавая ей форму копира.

Схема на работа на автоматичен копир-фрез стан.

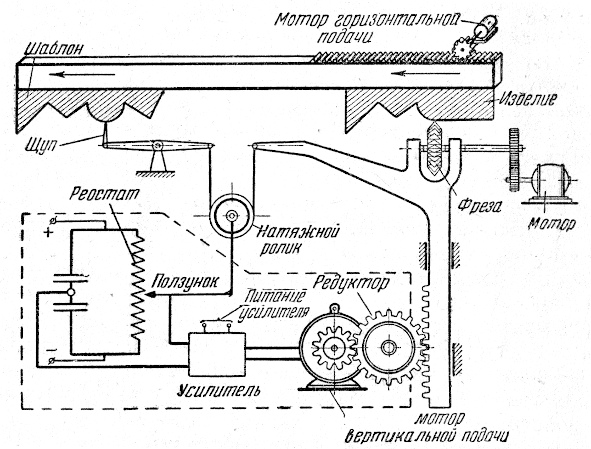

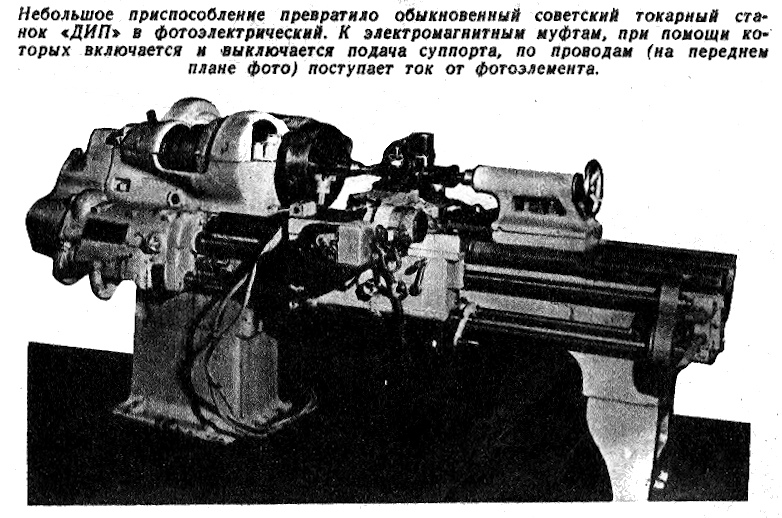

В 1936 г. в Московския станко-инструментален институт се разгърнала работа по създаване на металообработващи автомати, които не се нуждаели от такова неудобство, като обемен копир, т.е. в детайли-образци. В 1938 г. такива машини не били създадени. На них можно было производить сложные фигурные детали непосредственно по бумажному или картонному чертежу. Было достаточно вычертить на белом листе фигуру, которую нужно было изготовить, вставить этот лист в специальную кассету, кассету ― в камеру, расположенную возле щита управления станком, и нажать кнопку «Считывание». Станок «видел» чертёж с помощью электрических фотоэлементов, «переводил» чертёж в управляющие электрические сигналы, которыми станок настраивался и управлялся, а затем, после необходимой паузы, включался главный двигатель, двигатели суппортов, и обработка начиналась.

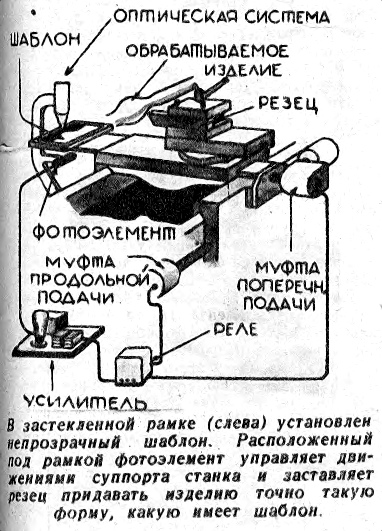

В този фотоелектрически автомат главен управляващ орган бил фотоелемент, или, както са го нарекли неговите създатели, «електрическо око», получавал отразена светлина от малък, но мощен фенер.

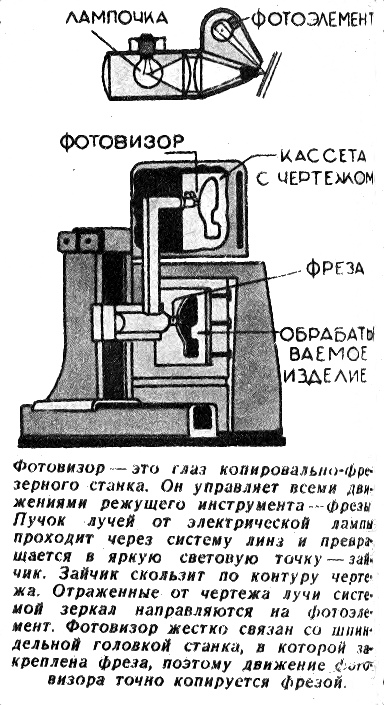

През юни 1938 г. Централния НИИ по машиностроене завършил разработката и изготвянето на фрезерен фотоелектричен автомат ― копир-шаблонен стан ВВ-2, основан на електромеханична (релейна) автоматика и оптични елементи (конструкторите Вихман, Соколов и Коровин). Този стан можел да фрезова заготовки в съответствие с крива, нарисувана на бял лист хартия. Заготовка крепилась на особом вертикальном столе, над которым была размещена камера фотовизора — специального оптического устройства с фотоэлементом. Камера фотовизора через систему электродвигателей, редукторов и рычагов была связана с фрезерной головкой станка. В самом фотовизоре имелась электрическая лампа и система линз, с помощью которой на чертёж проецировалось небольшое, но яркое световое пятно. Свет, отражённый от чертежа, попадал на фотоэлемент. Этот свет вызывал в фотоэлементе слабый ток, который шёл в усилитель. Усиленный ток поступал к реле, которые управляли более сильным током, идущим непосредственно к двигателям суппорта фрезерной головки.

Как е работил този фотоелектрически автомат? Светлинно петно от проектора се плъзгало по посочени очертания на чертежа. При малейшей попытке пятна сойти с линии чертежа от специальных фотореле поступал сигнал в электронный усилитель — сигнал о том, что освещённость фотореле увеличилась (линия чертежа ушла из центра светового круга). Оттуда сигнал шёл к реле, управляющим двигателями всей фрезерной головки. Включался нужный двигатель, и головка перемещалась в направлении, противоположном сдвигу, до тех пор, пока сила тока в фотореле не достигала заданной ранее величины, что свидетельствовало о том, что центр объектива проектора вставал точно на линию чертежа, и освещённость фотореле, таким образом, достигала программных значений. Так происходил обход проектором, а значит, и всей фрезерной головкой, всего контура детали. Сами чертежи делались как на белой бумаге, так и на оцинкованной пластине либо на стекле4.

Схема на работа на фотокопирен фрез автомат

Такъв стан-автомат се пускал в работа с натискане на копче «пуск». Цялата релейна автоматика била компактно разположена в специален шкаф с пулт, на която били въведени сигнални лампи, табло и органи на управление на машината. Лампы позволяли контролировать процесс фрезерования, а на табло указывалось положение фрезерной головки в любой момент её работы. Имелась целая система аварийной защиты станка, которая предотвращала всякого рода аварии, мгновенно останавливая станок или его аварийные органы.

ВВ-2 имал редица недостатъци, но внедряването на този стан и други автомати на негова основа позволили още в 1940 и първата половина на 1941 г. коренно да се измени цял ред стандартни технологични операции и процеси, т.е. да се ускорят и поевтинеят. Така например внедряването на ВВ-2-М в ЗиС, в цеха за редуктори позволило да се повиши производителността на труда с 15-20 %, което дало за 3 и 4 тримесечие на 1940 г. допълнителна продукция за 68 000 рубли5. Это немало.

Следващата стъпка на съветското станкостроене било усъвършенстване на фотоелектрическите автомати и използването им в такива области от металообработката, където до последно време се е използвал скъпоструващ ръчен труд. Тук ставало въпрос най-вече в габаритно производство, производство на щампи и детайли на машини със сложна конфигурация. К 1942-1943 гг. должны были появиться самые разные промышленные автоматы с фотоэлектронным принципом считывания чертежей и с электронным усилением управляющих сигналов6, ― токарные, шлифовальные, строгальные и специальные.

Автоматична фрезеровка на обемни форми по слой — сталинският аналог на машини с ЦПУ или съвременните 3D-печати

Схема на работа на фотоелектрически стругарски автомат

Външен вид на стругарски фотоелектрически автомат

Телемеханиката и програмируемата автоматика давали възможност да се работи на няколко машини по един чертеж. При това по чертежите се планирало не само да се изготвят конкретни детайли. Тот же принцип должен быть применён и для управления целыми технологическими процессами, т.е. целыми производственными линиями, состоящими из автоматов, цехами-автоматами и т.д. В этом случае на чертеже вычерчивалось или печаталось типографским способом сразу много линий, по которым должны были следовать несколько оптических считывателей отдельных станков, при этом каждый станок получал своё задание, а головной автомат всей линии или цеха по отдельно написанной программе «следил» за работой всех станков и «увязывал» её в единое целое, получая от станков электрические сигналы о ходе изготовления деталей.

Такива усъвършенствани линии получили широко приложение в нашата промишленост от 1946 г. — съгласно Плана за следвоенното възстановяване и развитие на народното стопанство в СССР.

Що се отнася до самите станове-автомати, то самоходните брадви, които в приказките по заповед на човека произвеждали от дърво различни сложни фигурки, били вече не нужни: съветският работник установявал на машината първата заготовка, взета от магазина, влагал я в «четящо» устройство на специален хартиен чертеж на детайла, който е било нужно да се изготви, установяваал различни резци и свррдла в револверна глава и натискал пусковото копче. След няколко минути детайла със сложната форма бил готов, стана автоматично спирал, манипулатор предавал детайла на съседен стан за по-нататъшна обработка или отправял на склад, а в патрона поставял следващата заготовка, взета от магазина вече без участие на човек.

Расказ за автоматична линия за изготвяне на блок-двигатели.

В 1940 г. на опитното производство на Бюрото по взаимозаменяемост на Народния комисариат по тежко машиностроене бил изготвен стан за автоматичен контрол на размери на сложни детайли, изготвени на стругарски машини (конструктор Н. Ф. Римар). Тези контролни автомати били изпитани и внедрени на московския завод «Калибр» през пролетта на 1941 г., повишавайки производителността на труда на службите от ОТК с 40% и икономия само за 2 тримесечие с над 30 000 рубли7.

Примерно в същото време на Егориевския завод «Комсомолец» бил проектиран и пуснат в производство фрезерен полуавтомат по конструкция на И. Масолов. Станът имал електрическа автоматика и заменял 6 обикновени фрез машини, при това един работник-фрезист получал възможност да обслужива едновремено 4 такива нови полуавтомата. Производительность труда после внедрения полуавтоматической линии из таких станков выросла почти на 80%, что за полгода дало стране дополнительной продукции на 250 000 рублей.

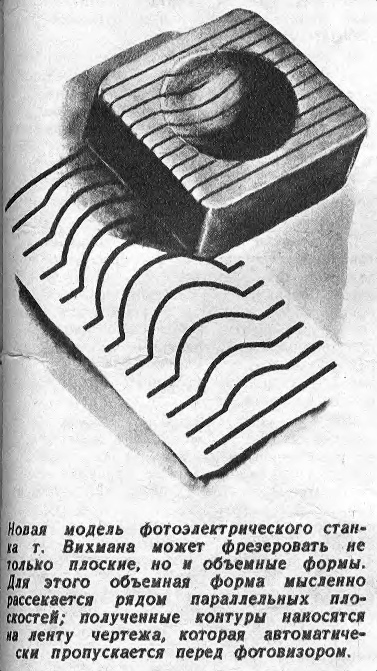

В 1937–1939 г. в Енергетическия институт на Академията на науките на СССР бил разработен и създаден електроинтегратор, предназначен за решаване на диференциални уравнения (автори — група конструктори под ръководството на Л. И. Гутенмахер). Принципът на работа на електроинтегратора бил основан на аналогия на физически закони: едно или друго тяло, например чугунена отливка, гайка или болт се моделирало във вид на тяло, построено от множество малки «кубчета». Всяко такова «кубче» е било елемент от електрическа верига, т.е. съпротивление, индуктивност или капацитет, резистор, намотка или кондензатор. Решението на практическите задачи ставало по следния начин. Если нужно было определить температуру в разных точках внутри стальной болванки при её закалке в печи, то на специальной панели, напоминавшей панель телефонного коммутатора, штекерами обозначали контур этой болванки, затем к граничным точкам этого контура подводили напряжение, которое имитировало температуру в печи. При этом в узловых точках внутри контура, состоявшего из множества элементов электрической цепи, возникали напряжения, соответствующие температурам в этих точках внутри болванки.

Величината на тези напрежения се измервали с волтметри, скалата на които съответствала на скалата на електрически термометър. Реалният термически процес, произхождащ в нагреваемите детайли, доволно точно се моделирали в електрически процеси. Это объяснялось, в том числе, и тем, что оба эти процесса удовлетворительно описывались одним и тем же дифференциальным уравнением:

В 1940 г., когато в интегратора приели електронни лампи, точността и производителността на разчетите се повишил8. Като основна задача, която решали с помоща на този интегратор, били:

-

определяне плътността на променливия ток в проводници с различно сечение (работите се извършвали в рамките на разчети на електрически линии с голяма дължина от Куйбишевската ВЕЦ до Москва, от новите топлоелектроцентрали — до Ленинград, Сталинград, Свердловск, Нижни Тагил и още редица промишлени центрове в СССР);

-

определяне дълбочината на проникване на променливия ток в стоманени детайли при тяхното повърхностно закаляване от ток с висока честота;

-

динамика на охлаждане на стоманени изделия с различен профил след тяхното валцуване;

-

измерване на топлинните напрежения в бетонни детайли, в частност, във възлите на стената на Куйбишевската ВЕЦ;

-

задачи по здравина на бронирани листи, разчетени на деформация на ваците при усукване и други технически задачи, изискващи сложни математически разчети.

Във връзка с интегратора на Енергетическия институт, какъвто и прост той да ни се вижда днес, трябва да попитаме кибернетиците от Глушков до днешните защитници на лъженауката: да назоват поне едно практическо, производствено дело за социализма, по отношение на което те са могли да заявят, че в него е поставен и техния голям труд.

В 1939 г. на Московския машинно-инструментален завод на името на С. Орджоникидзе бил пуснат в ход цех-автомат. При това трябва да се отчете, че машините-автомати към онова време работели в нашата промишленост отдавна. На многих советских заводах имелись цехи и участки, все станки которых были автоматами. Эти цехи так и назывались: автоматные. Но, как уже говорилось, цех, в котором работают такие автоматы, это ещё не автоматический цех, не цех-автомат. За да може автоматния цех да се превърне в цех-автомат, трябвало всички машини да се свържат в единна производствена линия и да се създе обща система, която управлявала всички работи на цеха.

Цехът-автомат в завод Орджоникидзе бил именно такъв. По линиите на автоматичните машини, частите не само се обработвали, но и се премествали от машина на машина, както се изисква от програмата за обработка и управление. При этом детали автоматически устанавливались в нужное для каждого станка положение с точностью до 0,01 мм. На выходе из каждого станка все детали обмерялись контрольным автоматом, и только после того как были проверены все размеры, калибры, твёрдость, шероховатость, температура, деталь устанавливалась манипулятором на транспортёр и шла к следующему станку или на склад готовой продукции. То есть, на вход в цех-автомат поступал сырой материал в виде различных болванок, отливок, профилей и т.п., а в конце выходила готовая продукция — в виде отдельных деталей, собранных узлов и даже более-менее сложных изделий, если таковое закладывалось программой.

Общото управление на цеха-автомат се водило от диспечер- един човек. Този контролен център представлява дистанционно управление, свързано с електромеханичен калкулатор - прототип на модерен сървър, който от своя страна получава електрически сигнали по проводници от стотици различни сензори, инсталирани на машини и линии, „корелира“ тези сигнали помежду си, „генерира“ тези или други необходими команди и ги изпращаме на изпълнителните органи на машинните инструменти. Програмите за производство са се въвождали в изчислителна машина от пулт с помоща на превключватели и панели с променливи съпротивления. Всё управление имело электрический характер, сигналов в виде изменений давления или количества жидкости или газа не применялось. Но гидравлика и пневматика применялись в исполнительных органах, во всякого рода силовых манипуляторах, усилителях и т.п. Спроектировала цех-автомат группа советских инженеров во главе с М. Ф. Беляевым и А. М. Васильевым.

Заводът на Смит, за който говорихме вече е бил водещо производство в своето време. Това е така. Но когда кибернетики и досужие обыватели обвиняют большевиков в уничтожении автоматизации, а сталинский СССР — в отсталости от США и Запада, они должны учесть, что создать в 30-е гг. цех-автомат для производства и сборки в узлы мелких и средних деталей высокой точности, из которых состояли дизельные и бензиновые двигатели, электромоторы, металлорежущие станки, — дело несравненно более трудное, нежели автоматическое производство больших коробчатых рам. Дело в том, что у Смита погрешность сборки в 0,5–1,0 мм не была критической, кроме того, основными процессами там были относительно грубые и простые операции штамповки, сварки и клёпки. А на заводе им. Орджоникидзе имели дело с рядом тонких и сложных операций. Точность изготовления деталей в цехе-автомате задавалась в пределах от 0,1 до 0,005 миллиметра. Сама передача детали от станка к станку, установка её в правильном положении, центровка — всё это были нелёгкие задачи для создателей автоматики. Кроме того, в процессе обработки меняются размеры изделия, непрерывно изнашивается режущий инструмент, меняется температура металла и т. д. Иными словами, автоматика должна была «учитывать» и «реагировать» на сотни новых вводных и тут же «вносить» поправки по всем этим вводным. Для этого нужны довольно сложные программы и довольно сложные автоматические устройства, способные переводить эти программы в нужные электрические сигналы и направлять эти сигналы к нужным исполнительным органам. А это дело непростое даже при нынешнем уровне развития техники, что уж говорить о конце 30-х гг., когда основой автоматики было электрическое реле, термопара и простой фотоэлемент. Независимо от това, сталинистките работници и инженери решават най-трудните проблеми с автоматизацията и вече създават нови системи за контрол и регулиране на производството, базирани на електронни тръби и първите полупроводникови устройства. А това е било в навечерието на 40-те години. Так кто от кого отставал?

Да се върнем в цеха-автомат в завода Орджоникидзе. При повреди по линиите сработвала сирена, а на пулта светвали лампи, указващи, какъв именно възел на каква машина или участък от линията е неизправен. Другая группа ламп показывала возможный характер неисправности. Таким образом, наладчики и ремонтники заранее знали, куда идти и что с собой брать для ремонта и наладки.

В цеха вместо 320 работели 30 човека. От тях 4 - диспечери, 12 - монтьори, 4 - електротехници, 4 - регулатори, 4 - ръководител на цеха, счетоводител инструменталчик и чистач.

Подобeн цех-автомат по производствo na бутални пръстени бил пуснат на автозавода с името на Сталин през февруари 1941 г. Разширяването на автоматичното производство в целия завод на двигатели, т.е. напълно автоматизирано производството на двигатели за камиони, предотвратило нападението над страната ни от нацистка Германия Однако уже в 1948 г. на ЗиСе заработал ещё один цех-автомат по производству поршней для автомобильных двигателей. В этот момент ни у «Форда», ни у «Дженерал Моторс» производства такого уровня ещё не было — и это несмотря на то, что хозяева обеих фирм сказочно обогатились на военных поставках и правительственных заказах для армии в период с 1940 по 1946 гг.

Автоматична линия за обработка на части за гъсенични ролки е проектирана и създадена в Сталинградския тракторен завод през 1940 г. от работници и инженери под ръководството на инженера-изобретател С. Ивочкин. Цялото оборудване на автоматичната линия е произведено във фабриката, само изчислителите и релейни блокове за електрическа автоматизация са поръчани в други предприятия. При создании этой линии рабочие внесли более 100 рационализаторских предложений.

Линията се състояла от пет машини-автомата, свързани в единно цяло с конвейера, манипулаторите и управляващата система. Един работник по поддръжката на линията и един електротехник на смяна обслужвали линията, чиято роля била да конфигурира машините, да се грижи за тях и да отстрани неизправности. Автоматика управляла загрузкой роликов в магазины, передачей их от станка на станок, установкой детали нужным образом и закреплением её в станке, выбором режущего инструмента и режима резания. Манипуляторы и усилители были гидравлическими. Системой гидравлики управлял релейный автомат-распределитель, который открывал или закрывал нужные клапаны и золотники, подавая масло к исполнительным органам. Программирование и текущее управление линией осуществлял сменный диспетчер, как правило, вчерашний наладчик.

Една от формите на стахановското движение било многомашиничеството. Тази форма от една страна се дължи на използването на автомати, а от друга пряко стимулира създаването и въвеждането в производството на автоматични линии, работилници и цели автоматични инсталации. Если говорить более конкретно, то стремление рабочих и инженеров облегчить и упростить такое многостаночное обслуживание привело к внедрению на ряде предприятий интересного автоматического устройства, получившего название «автоподручный многостаночника». Спроектировали и построили первые устройства этого типа в 1936–1937 гг. на «Уралвагонзаводе». Авторы ― молодые стахановцы Шапиро, Синкин, Гневашев и Быков.

Историята за автоматичния манипулатор, „автоматичен помощник“.

„Автопомощникът“ бил сравнително прост реле-електрически автомат за управление на сигнала, части от който могат да бъдат инсталирани на почти всяка машина, без да променят дизайна си. Автоматът давал възможност на работника-многомашинен непрекъснато да контролира от разстояние работата на няколко стана. Така към работника постепенно преминавали основни функции на диспечер.

На всяка машина е монтирано електрическо устройство - регистър, който „следи“ работата на всички основни органи на машината и непрекъснато изпраща токови импулси през проводниците до електрическия шкаф на машината, където са инсталирани магнитни стартери, релета и реостати, т.е.мощността на електрическото управление. Импулсите преминавали през усилватели на сигнали и контролирали работата на тези силови органи на машината, пускайки или спирайки манипулатори, скоби, двигатели, променяйки честотата им на въртене, включване или изключване на определени релета, соленоиди, отваряне и затваряне на всички видове клапани и кранове и др.

Едновременно с прякото управление на машината регистърът „контролира“ светлинните и звуковите аларми, като уведомява оператора на много машини за текущото положение и напредъка на машината.

Самият работник програмира регистъра: инсталирайки част в машината и привеждайки режещия инструмент към нея, работникът задава желаната програма за рязане - напредъка на шублерите, т.е. профил на част, скорост на рязане, дълбочина, вид и последователност на операциите, подаване на емулсия, максимална и минимална стойност на тока на основния двигател и др. Изходът на текущите стойности извън инсталацията означава, че или скоростта на рязане е по-висока от допустимата, или режещият инструмент е станал тъп, или поради износване на резачите, дълбочината на рязане е по-малка от необходимата. Програмирайки машината, работникът (и това не е просто работник, а сталински работник-инженер) се придвижва последователно към всички машини по линията и ги пуска в експлоатация.В същото време той може да бъде спокоен за работата на всички вече работещи машини: на линията над машините имало поставен „светофар“, ясно видим от всички страни, с много предупредителни светлини, които веднага и леко предупреждават работника за факта, че на определена машина има проблем.

30 секунди преди края на операцията, от машината се чува звуков сигнал и на „светофара“ мига зелено число - номерът на машината, на която приключва производствената операция. Работникът имал достатъчно време да се приближи до тази машина, да извади готовата част, да постави нова и да я пусне в експлоатация. Ако работникът е бил зает и не е могъл веднага да се приближи до машината, то това не водило до аварии. Когато цикълът на обработка приключва, електроавтоматиката спира машината, след това се чува втори звуков сигнал и на "светофара" зелената цифра се заменя с червена, а под нея мига надпис "Просто". Это был сигнал рабочему о том, что операция давно закончена, станок простаивает, время теряется, продукция не производится.

«Автоматичният помощник» позволил да се премине на обслужване на 4-5 стана там, където до тогава работник едва е успявал да обслужи два стана. Недостатъкът на първите модели машини с „автоматичен помощник“ в Уралвагонзавод била необходимостта ръчно да се инсталират части в машините и да се въвеждат супортите към тях. Эти недостатки решили устранять не путём автоматизации отдельных станков, а путём разработки и применения целых станочных автоматических линий, в которых задействовали как станки-автоматы, так и полуавтоматы. Но на полуавтоматах хотя и устанавливали те же регистры, что и на первых станках с «автоподручным», но при этом загрузка и установка деталей была поручена манипуляторам. Причём сразу на нескольких заводах стахановцы пришли к выводу о том, что от сложных и дорогих гидравлических манипуляторов во многих операциях надо отказаться ― в пользу манипуляторов пневматических, которые давали тот же эффект, стоили вполовину дешевле и намного проще и быстрее обслуживались и ремонтировались. При этом релейно-электрические регистры, работавшие в цехах-автоматах, были быстро усовершенствованы, а именно, эти приборы сводили в систему, конструировали общий головной блок управления, который позволял на расстоянии задавать программу каждому отдельному регистру, а аварийные и предупреждающие сигналы от отдельных станков приобрели более конкретный характер, т. е. сигнализировали рабочему или диспетчеру не только о «крайних» ситуациях, аварии, остановке и т. п., но и о текущих параметрах работы станков, в том числе и о тенденции того или иного параметра к выходу за пределы нормы.

Трябва да се има предвид, че до 1938 г. в страната все още нямало достатъчно готови автомати (тоест имало е много такива машини, но растежът на производството само в машиностроенето било толкова бързо, че нямало достатъчно машини, които да оборудват всички нови предприятия). Затова заводските стахановци превръщали в конвенционални полуавтоматични и пълни автоматични ръчни машини и не чакали индустрията да им поднесе нови машини. Фактически автоматы и автоматические линии стали создаваться на непрофильных заводах и фабриках, а не только на станкостроительных заводах.

От друга страна, станкостроенето щедро снабдявало с готови модели и техническими решения непрофилните производства. Можем да кажем, че дори преди войната в съветското машиностроене имало силна тенденция (вече комунистическа тенденция) към универсализация на производството, тоест въпреки факта, че заводът запазва и развива своята специфичност, той не се заключва в него, а създава нови машини, „нетипични" за своя профил.

В този смисъл много предприятия не дочакали поръчките от Народния комисариат по тежко машиностроене, а си създали сами автоматични участъци, линии и плътно се доближавало до създаването цехове-автомати с пълни линии (например 32 вида суровини на входа на работилницата, готов дизелов двигател на изхода). Към 1943 г. ЗиС, ЗиМ, «Уралвагонзавод», Новокраматорският машиностроителен завод, Уралският новотрубен и още реядица важни предприятия в страната тярбвало да достигнат на 70–80 % от цялото производство на пълна автоматизация, а към 1945 г. ЗиС, ЗиМ, Подолският механически завод, Ленинградският оптически завод се планирало да се автоматизират напълно9. В этом случае для управления каждым таким заводом, на котором в 1940 г. были заняты тысячи или десятки тысяч людей, было бы достаточно 200–300 высококвалифицированных специалистов, чья работа сводилась бы к наблюдению за нормальным ходом производства, к наладке и дальнейшему усовершенствованию техники и технологии. Эти специалисты уже не были бы ни только рабочими, ни только инженерами. Это были бы и рабочие, и инженеры, и учёные в одном лице.

И такa напълно е очевидно, че ролята и значението на автоматиката и телемеханиката в народното стопанство на СССР са расли с най-бързи темпове. Автоматичното производство рязко увеличило производителността на труда, освободило необходим персонал за нови предприятия, институции и нови отрасли, подобрило условията на труд и подобрило качеството на продукта.

Какво е това автоматика и телемеханика и какво е било тяхното място в социалистическите средства за производство? Проследявайки историята на развитието на технологията, можем да кажем, че нейното развитие е бил дълъг и противоречив процес на освобождаване на човек от ръчен труд и от пряко участие в конкретни производствени операции.

Производственият процес може просто да се разглежда като единство и преплитане на три компонента: мощност (енергия), технологичен и контролен и регулаторен. Тоест, от тази техническа страна за машинното производство са необходими три фактора - енергиен източник, самият инструмент за извършване на определени операции върху суровината и фактор за контрол и управление на машината. Если взять первобытного человека, то у него силовыми «факторами производства» были его органы, непосредственно выполняющие тот или иной производственный процесс, т. е. руки, ноги, пальцы. Их приводила в движение мускульная сила человека. Само собой разумеется, что направляющим и контролирующим фактором являлся тоже сам человек — его ум.

В хода на развитие на производството мускулната енергия на човека се заменя с мускулната сила на домашните животни. По-нататък енергията на животните се заменила с енергията на вятъра, водата, след това с енергията на парата, електричеството, слънцето, вътреатомната енергия на веществата. Необходимость замены мускульной силы человека силой животных, ветра и воды, затем силой пара вызывалась нуждами производства, когда мускульной силы живых существ, а затем и простейших машин, приводимых в движение ветром или водой, становилось недостаточно для повышения производительности труда и для более глубокого, полного и совершенного преобразования вещества природы. Эта необходимость привела к созданию паровых машин и всех дальнейших двигателей, таких как турбина, двигатель внутреннего сгорания, электродвигатель, т.е. самых разных преобразователей одного вида энергии в другой, которые предназначаются для одной цели — как силовой привод рабочих машин.

Процесът на замяна на човек като пряк изпълнител на трудовите операции довел до създаването на машини, агрегати, транспортни механизми и др., работещи машини и машини-оръдия на труда.

Що се отнася до третия фактор - контролно-регулащият, управляващ, то дълго време е било така, че осъществяването на тези функции е било немислимо без прякото участие на човека с неговите сетива и апарата на по-висшата си нервна дейност. Трудно ни е да си представим, че ще бъдат създадени специални машини, които след като бъдат създадени от човек, ще могат да регулират определен производствен процес, да наблюдават правилността на неговото изпълнение, да елиминират възможни отклонения от нормалния ход, да контролират качеството на продукта и т.н.

Всъщност преди появата на специалните машини, с помощта на които човек може да контролира други машини, а именно работници или транспортни превозни средства, социалното производство е имало само два класа машини: задвижващи машини, т.е. двигатели, енергийни преобразуватели и машини - директни инструменти. Само еднократните или краткосрочните работни цикли се изпълнявали независимо, без регулиране и контрол и за да се поддържа правилната и непрекъсната работа на машината като цяло, било необходимо а) човешко участие в управлението, регулирането, контрола, товаренето и разтоварването и б) използването на специални машини - регулатори, контролери и т. н. машини за управление на други машини (производствени). На ранних стадиях машинного производства такое положение было и неизбежным, и достаточным, так как человек средних способностей, средней сообразительности и сноровки мог достаточно правильно, надёжно и быстро выполнять все операции управления и регулирования машин.

Но с ръста на скорост, налягане, температура в производството, както и намаляване / увеличаване на масата и размера на полуфабрикатите и крайния продукт, с нарастването на точността на обработката на веществото, зависимостта на основния производствен процес от редица други процеси, които трябва непрекъснато да се наблюдават и управляват и в съответствие със състоянието на основния процес и резултатите от наблюдението на свързаните процеси, е необходимо да се включват или изключват определени механизми, да се променят работните параметри на машините и т.н. За бързо и точно изпълняване на всичко това възможностите на човека вече не достигат.

За изпълнение на тези функции е разработен трети клас машини, чиято основна цел е не преобразуването на енергия, не задвижването на работещи машини, не обработката на суровините, а машино управление, мониторинг и регулиране на работата на първите два класа машини. Тук трябва да разбират, всички видове регулатори, контролери, процесори, автомери, автопилоти, регистри, контролни устройства и т.н., сами по себе си не контролират нищо и не могат да контролират. Те изпълняват по-добре от човека (по-точно, по-гладко, по-надеждно, по-дълго) - само това, което е предписано от човека, т.е. какво е посочил човекът в програмата за действие, в настройките за всяка такава машина. Тези машини не взимат никакви „решения“, в противен случай те не биха били машини, а живи същества с развито съзнание, създавали инструменти за производство и които произвеждат своя материален живот с тяхна помощ. Сколь бы ни сложна была машина для автоматического управления рабочей машиной, она выполняет только то, что заранее предусмотрено человеком и «прописано» в её настройках.

От друга страна, колкото и сложни да са тези настройки (програми), това не са нищо повече от конкретни производствени задачи, които човек изразява под формата на необходимите производствени режими (последователности) и характеристики на машината, т.е. под формата на комбинация от механични, електрически

или електромагнитни импулси с желания размер и продължителност.

Това означава, че при автоматично управление на работните машинами човек няма работа при тях. Но в същото време той управлява работещата машина не директно, пряко, а косвено, чрез машината за автоматично управление и регулиране (регулатор), която е свързана правилно с работещата машина (обект на регулиране). Това може да се представи с прост пример. Дизелов двигател, въртящ електрогенератор, може да се управлява по два начина:

-

човек може директно да променя или поддържа честотата на въртене на коляновия вал на този двигател, като движи или държи горивната рейка на помпата за високо налягане с ръка или крак;

-

човек може да установи регулатор на скоростта (еднорежимен или многорежимен) на дизелов двигател, да конфигурира този регулатор така, че да поддържа определена скорост на вала на двигателя, да стартира дизеловия двигател и да го „забрави“ за известно време, тъй като регулаторът ще поддържа сравнително точно дълго време точно тези обороти на двигателя, от които човек се нуждае и който човек е „предписал“ в настройките на контролера.

В този последен случай горивната рейка на горивната помпа за високо налягане се управлява (движи се наляво и надясно, задържа се на място) от автоматичен регулатор, като не позволява скоростта на двигателя да надхвърли границите, установени от човек. Ако операторът не докосне този регулатор, който във фабриката е настроен на „0“, или да поддържа произволна скорост, тогава в този случай дизеловият двигател или изобщо няма да стартира, или би поддържал тази скорост на двигателя, която е зададена от работниците във фабриката, но която може да не ни отговаря на дадените производствени условия.

От казаното по-горе е видно, че автоматичните устройства може да се разделят на четири основни групи по предназначение в производството. Към първа група се отнасятс всякакъв род станции и управляващи блокове, в състава на които влизат най-различни автоматични устройства от втора, трета и четвърта група. Эти машины предназначены для управления по программе машинами и производственными процессами.

Към втората група се отнасят контролните автомати, които проверяват качеството и провеждат сортиране на продукцията без непосредствено участие на човека в тези операции.

Към третата група се отнасят автомати за защита, които «следят» за режима на работа на машините и в случай на отклоняване от нормите на едни или други параметри на машините или работния процес, които се изпълняват на тази машина, те автоматично сигнализират това на оператора и / или сами изключват машината или отделните и единици.

Четвъртата група включва автоматични регулатори, чиято задача е автоматично да поддържат зададената стойност на определено физическо количество (напрежение, налягане, дебит, скорост, скорост и др.). Т.е. бързо да елиминира възможните отклонения на това количество от предварително определена стойност.

Всички тези автоматични устройства получили условно название «рефлекторни автомати». Ясно е, че външният вид на сходството на работата на тези машини с човешките действия изобщо не означава, че те са „по-мъдри“ и имат същата рефлекторна способност като човек. Ясное дело, что внешняя видимость подобия работы этих машин действиям человека совершенно не означает, что они «поумнели» и обладают той же рефлекторной способностью, что и человек. Автоматические устройства любого уровня сложности есть только помощники человека, усиливающие его органы чувств и выполняющие ряд однообразных трудоёмких операций, которые при их внимательном рассмотрении являются совокупностью элементарных рабочих операций, сложность которых определяется их множественностью, т. е. количеством.

В това лесно се убеждаваме. С развитието на технологията на производство става все по-трудно и нерентабилно човек да управлява директно машините, т.е.да замени автоматичните устройства на всичките четири групи. Так, например, радиолокация использует физическое явление радиоэха. Ультракороткие радиоволны, излучённые передатчиком радиолокатора, отражаются от того или иного предмета и, возвращаясь обратно на приёмник радиолокатора, вызывают вспышки на экране специальной электронно-лучевой трубки (кинескопа). Радиоволны распространяются со скоростью света (почти 300 000 000 м/сек), что намного выше скорости распространения в атмосфере звуковых волн (330 м/сек). Для того чтобы звуковой волне дойти до объекта, находящегося от локатора на расстоянии 1650 м, и обратно вернуться на приёмник локатора, потребуется 10 секунд. Радиоволна пробежит весь этот путь за 11 микросекунд. В этом заключается одна из выгод использования радиолокации вместо звуковой локации.

Но има и сложност. Едно от най-важните изисквания за радар е, че оборудването може много бързо да извършва точни измервания на времето без прякото участие на човек. Тази задача се решава така. Излyчвайки в пространството порция вълни, предавателя изключва електрониката. В этот же момент включается и начинает работать приёмник, смонтированный на той же антенне. Он принимает радиоволны, отражённые от объектов. Частота таких переключений антенны с режима излучения на режим приёма и обратно очень велика и достигает нескольких тысяч раз в секунду. Ясно, что для выполнения такого режима работы человек непригоден. Для этого необходимы специальные электронно-автоматические устройства, настроенные человеком на нужные параметры (частота циклов, мощность излучения, частота сигнала, сектор обзора и т. п.).

А като цяло в редица производствени случаи просто е опасно да се доверяваме на чувствата на човека, даже ако той е опитен и добър специалист в своето дело. Да вземем за пример, чувството на равновесие — едно от основните и най-устойчиви чувства на човека. На земята, в обикновени условия, здрав човек въстановява равновесие доволно леко, на помощ му идват зрение, апаратът на вътрешното ух, мускулните усещания и усещанията за сила на тяжестта. А вот на летящем самолёте человек уже не может полностью доверять своим ощущениям. В допълнение към обичайното усещане за гравитация, той е изложен на редица други сили и обстоятелства, а именно: действието на ускорение, произтичащо от промяна в скоростта на полета, центробежна сила, възникваща поради криволинейния полет и т.н. На всички тези сили на организма летеца реагира обичайно, т. е. като на сила на тежест. Ако полетът се извършва през нощта или в мъгла и пилотът не вижда хоризонта, тогава общото привично мускулно усещане и апаратът на вътрешното ухо вече не могат, взаимодействайки помежду си, да определят позицията на хоризонта. В резултат на това пилотът може да загуби усещането нагоре и надолу, надясно и наляво, а загубата на равновесие привежда самолета в положение, което причинява сили, които допълнително изкривяват идеята за баланса, което може да доведе до катастрофа.

В такива ситуации инструкцията предписва на летеца да се «откаже» от своите усещания и да се довери на автоматичната управляюваща машина, т. е. автопилота.

Как действа този автомат? Процесът на управление на самолет (влак, кораб, кола) се състои от три последователно свързани етапа (опростени): а) оценка на положението на самолета и заобикалящата го среда от пилота; б) прехвърляне на решение, взето в мозъка на пилота, към съответните мускули на тялото; в) мускулната работа на човешките крайници за контрол на рулите, двигателя и други системи на въздухоплавателното средство.

Подобно e изпълнена и конструкцията на автопилота, във вид на три основни звена, във всяк от които грубо се възпроизвеждат съответните действия на летеца. Първото звено на автопилота се състои от чувствителни елементи, които реагират на всяко изменение на положението на самолета в пространството и на изменение на неговата скорост. Втората връзка е, може да се каже трансмисия, предавателна система, която предава сигнал от чувствителни елементи, реакцията им към определено отклонение на параметрите, към изпълнителни механизми за захранване, които превръщат рулите, добавят или намаляват количеството гориво към двигателя и т.н. Задвижващите механизми са третата връзка, т.е. вид работещи машини, които пряко и директно поддържат самолета в правилния курс, надморска височина и скорост.

Една от характеристиките на самолетоводенето е че пилотът не само вижда в коя посока и кой волан да действа в момента, но и чувства (и това усещане идва с опит, познаване на самолета и доброто разбиране на режима на полета), колко

трябва да завъртите волана и колко дълго трябва да се държи в обърнато положение, за да не прехвърлите самолета от едно грешно положение в друго грешно.

Не толкова отдавна изглеждаше, че е невъзможно да се възпроизведе тази способност на пилот, използващ самолет. Въпреки това, с течение на времето към дизайна на автопилота (и много други регулатори и контролери) беше добавена така наречената „система за обратна връзка“ 10, съчетаваща по специален начин чувствителни елементи и органи на изпълнителната власт. Эта «следящая» система автоматически регулировала степень и время отклонения рулей, количество и время подачи дополнительного топлива и т.д. Имея в своём составе такую систему (жёсткую рычажную, или изодромную, т.е. гибкую) автопилот казался «думающей» машиной, «умной» машиной, хотя весь «ум» состоял в том, что вместо двух-трёх чувствительных элементов за положением самолёта начали «следить» 4-5, в дальнейшем — 30–40 датчиков и гироскопов, усложнилась конструкция исполнительных органов, больше импульсов стало поступать на силовые приводы, точнее стала их работа, уменьшились их инерционность и заброс, возросла скорость срабатывания11.

Но колкото и да е сложна да е конструкцията на автопилота, независимо колко добре той работи, въпреки това в специални и опасни ситуации пилотът поема контрола. Защо? Тъй като няма такава машина, която би могла правилно да оцени всички възможни ситуации в полет, свързани едновременно с човек, и с външната среда, и с машината, всички обстоятелства на въздушната среда в тяхната комуникация и взаимодействие между себе си и летящ самолет. Ни один самый мощный бортовой компьютер не может выработать в сложных и опасных условиях те решения, которые может принять человек, так как машина будет действовать строго по программе, написанной человеком, а ни одна программа не может предусмотреть всего неисчерпаемого богатства и разнообразия ситуаций, в которые может попасть самолёт или корабль.

Тук следва да се обърне внимание на този факт, че и до днес не се използва автопилот на въртолети. Защо? По словам самих пилотов-вертолётчиков, вождение этих машин очень напоминает хождение по тонкому канату, при котором надо точно поддерживать баланс во всех трёх плоскостях, выдерживая при этом направление, углы крена, высоту и нужную скорость движения. Ещё более усложняется управление при манёврах, когда нужно лететь хвостом вперёд, боком, резко уворачиваться от препятствий и т.п. Машина с такими условиями пилотирования справляется плохо. Използването на автопилот в хеликоптери се усложнява от факта, че дори и в режим на директен полет, силите на хеликоптера са много по-многобройни и сложни, отколкото в самолетите. Бързото проанализиране на съвкупното действие на всички тези сили и да приеме нужните мерки може само човека-пилот.

Говорейки за автопилотите или регулаторите като цяло, е необходимо да добавим, че входната сила (импулс), получена от предавателната система от чувствителни елементи (жироскопи, сензори) в случай на отклонение на самолета от дадените параметри на полета, е много малка: тя се измерва във фракции от ампер или части от грам (ако регулаторът има механично предаване и обратна връзка). В същото време силата, необходима за завъртане на кормилото, може да достигне 100 кг или повече (или няколко десетки ампера - ако кормилото е електрическо), т.е. хиляди пъти импулс. Это означает, что в систему передачи импульса должен быть включён усилитель сигнала или такие реле, для управления которыми достаточно сигнала мизерной величины, но через которые идёт ток большой величины или жидкость под большим давлением, приводящие в движение силовые органы системы управления.

Във връзка с примера на автопилота трябва да се каже, че въпросите на предаването в автоматичните системи за управление са били въпроси на телемеханиката - техники за управление на механизми от разстояние, но не от никакви механизми, а само от автоматични машини. Освен това, веднага щом автоматичните машини - работещите машини постигнат такава степен на съвършенство и надеждност, че не се нуждаят от постоянен човешки надзор, възниква възможност (и често необходимост, тъй като мощната и високоскоростна машина представлява известна опасност) да прехвърлят контролния си панел на разстояние. В това и се проявява връзката на автоматизацията и телемеханиката.

Като средство за преодоляване на космическия фактор, телемеханиката комуникира човек с производство, независимо от разстоянието, което разделя човек и автоматична машина, например връзката на център за контрол на космическата мисия и сателити или други космически кораби. Телемеханиката позволява доста лесно и просто управление на работещи машини от една централна точка, тоест дава възможност за централизиране на автоматичното управление и наблюдение. Но органичният растеж на телемеханичните методи на управление в производството се свързва не само с по-голяма и по-голяма централизация на управлението, но и с увеличаване на взаимосвързаността на отделни части от производствените процеси, отделни цехове и дори предприятия, както и с увеличаване на разстоянията - като същевременно се укрепват връзките между цеховете и фабриките, фабриките и мините, мините и фабриките на минните машини, фабриките за минни машини и електроцентралите и др., и т.н.

Задачи на автоматиката при прехода на СССР към комунизъмКакто вече споменахме, широката и дълбока автоматизация на социалистическото производство е необходимо условие за растеж на производителността на труда, условие за преминаване на съветския народ към комунистически начин на производство и разпространение на материални блага. Основните задачи за автоматизация на производството са били очертани преди войната, на XVIII конгрес на ВКП (б) и на XVIII партийна конференция. Внедрение автоматики приобретало особое значение и в связи с теми огромными задачами, о которых Сталин говорил в своей речи перед избирателями Сталинского избирательного округа Москвы 9 февраля 1946 г. Автоматизация производства, как средство повышения производительности труда, проходила красной нитью через весь Закон о пятилетнем плане восстановления и развития народного хозяйства СССР на период 1946–1950 гг.

Съгласно тези планове за указания период промишлеността е трябвало да нарасне 3 пъти в сравнение с нивото от 1940 г. По този начин производството на стомана до 1950 г. би трябвало да възлиза на 60 милиона тона годишно, което предизвика същото бързо и мощно развитие и растеж на други отрасли, включително добив и преработка на нефт, въглища, газ и електроенергия.

Но факт е че тези задачи не могат да бъдат решени само по количествен (обширен) начин, тоест чрез просто увеличаване на броя на машините, възлите, машините и т.н., тъй като това ще изисква освен огромни инвестиции, т.е. и пропорционален растеж на работната сила, увеличаване на производствения персонал. Вместо да освобождават работници и да ги прехвърлят в нови отрасли на производството, в науката, в държавната администрация, в съществуващите отрасли на производството щяха да останат огромни производителни сили.

Било е очевидно, че ръстът на производството трябва да се постигне главно чрез повишаване на производителността на труда на базата на дълбока модернизация на съществуващите и изграждане на нови най-напреднали индустрии, оборудвани с най-високото за тогава автоматично оборудване и телемеханика, което освобождава големи маси труд за нова работа.

В своето непрекъснато и бързо развитие тази част от социалистическите, а отчасти и вече комунистическите средства за производство би трябвало да са около началото на 60-те години да се постигне ниво, което да автоматизира не само отделни централи, електроцентрали или фабрики, но и цели отрасли, които включват тези предприятия. За управлението на тези огромни комплекси вече били излишни даже централните диспетчерски райони или области. Вставал вопрос о единой государственной системе автоматического управления промышленностью, которая немного напоминала систему управления Единой высоковольтной системой (ЕВС) СССР, но была на порядок сложнее и включала в себя и управление самой ЕВС. Предполагало се, че подобна държавна система за автоматичен контрол постепенно ще се развива на базата на Държавната комисия за планиране и Държавния госнаб на СССР, а нейните ведомства ще бъдат министерства и ведомства.

Трудно е да се каже днес, как точно е щяла да изглежда тази система и как работи: болшевиките нямаха време да доведат този въпрос, хрушчовската контра спря основната работа, започната по тази тема. Отделни материални следи от тези работи бяха проектирането и създаването на големи компютри от тип Урал, които трябваше да обработват многобройните данни (електрически сигнали), получени от основния център за индустриален контрол от предприятия и местни контролни центрове, работата на Института по машиностроене и Института по автоматизация и телемеханика от периода 1944-1954г да се създадат нови автоматични линии и работилници, адаптирани за „сглобяване“ по блоковия метод в заводи, комбайни и индустрии, както и дизайнерски бюра на отделни предприятия, като НКМЗ, Уралмаш, ЗиС, ЗиМ, ЛОМО и др. за автоматизация на основните производствени процеси и тяхното дистанционно управление.Частично эти наработки были реализованы в производстве и после контрреволюционного переворота 1953 г., но от единой системы управления автоматизированными отраслями промышленности остались только осколки — управление ЕВС и управление автоматическими линиями и цехами на местах. Нови заводи — пълни автомати след 1954 г. не бяха построени.

Следователно, когато преподобния Глушков и неговите близки бързаха с идеята за OГАС - общонационална автоматична система за „управление на националната икономика“, те всъщност се втурнаха с химери, заблудиха съветските трудови хора. Първо, глушковците не възнамеряват да „управляват“ живото промишлено производство, а финансово и счетоводно в мащаба на индустрия или държава. У них головным органом управления становился не Госплан и ведущие министерства (машиностроения, металлургии, энергетики и т. п.), а минфин и Госбанк. Нет сомнений, что это важнейшие органы социалистического хозяйства, но в то же время это органы не производящие, а финансово обеспечивающие производство. Т. е. вместо того, чтобы эти важные органы заняли свои подобающие места в той системе автоматического управления промышленностью, которую задумывали большевики во главе со Сталиным, Глушков и присные совершенно по-капиталистически во главу всего социалистического дела поставили прибыльность и хозрасчёт предприятий, их денежные сводки и доходы, а вовсе не нужды коммунистического строительства во всей их полноте и конкретике (в единстве общего, особенного и единичного) и не потребности рабочего класса и остальных советских трудящихся.

С други думи, те следваха същата линия като капиталистите, особено собствениците на банки: няма значение какво се произвежда, няма значение дори дали е произведен материален продукт или е извършена някаква измама или престъпление, основното е да се получи печалба, пари. От буржоазно-механистичната позиция на кибернетиката (на тях са били показани „числата“), ако определено производство носи малко или никаква печалба, тогава такова предприятие трябва да бъде закрито напълно,социалистическо производство и без да обръщате внимание на факта, че в мащаба на цялата национална икономика и в дългосрочен план това предприятие или индустрия е изключително печелившо въпреки факта, че продуктите на това предприятие са отчаяно нужни на обществото и. Рентабельности в высшем социалистическом понимании для кибернетиков не существовало, им давай прибыль немедленно и много.

Следователно Глушков и глушковците са една и съща контрареволюция в автоматизацията като Хрушчов и хрушчовите в политиката: първата и втората водеха същата линия, за да подкопаят социализма, да изпълнят волята на световния капитал, да възстановят капитализма в СССР с всякакви средства.

Както вече споменахме, използвайки най-новите инструменти за автоматизация за управление на същото автоматизирано производство на капитални стоки, метал, гориво, енергия, стоки и др.глушковците и не мислят. Те измамно изкривиха лозунга „Социализмът е счетоводство“, умъртвявайки го, изхвърляйки от него производство на жив материал, разбивайки производството и елемента на неговата организация, т.е. поставянето на счетоводството над производството, замяната на причината с едно от последствията. «Нам нет дела до того, что считать» — вот типично буржуазный девиз кибернетиков-глушковцев.

ВтоНастройкиро, днес глушковците крещят, че съветската кибернетика е имала „заслуги преди материалното производство“ и в същото време се позовава на ОГАС. Но дори да се предполага, че е създадена такава система, все още възникват два въпроса:

а) какво ще управлява, ако няма унифицирани системи за автоматичен контрол на промишлеността, дори в определени икономически райони на страната?

В крайна сметка, именно от тези местни системи са произвежда общонационалната и

б) как ще управлява индустрията на СССР, ако физически няма линии и възли, свързващи всички обекти на автоматичен контрол на страната помежду си и с Единния център за управление? Съществуващите телефонни, телеграфни и радиорелейни системи, покриващи цялата страна, не бяха достатъчни за автоматичен контрол на производството, тъй като тези линии бяха натоварени със задачите си и за управление на автоматичното производство на СССР в огромен мащаб до края на 50-те години е било необходимо, поне приликата на сегашния Интернет, само че по-мощен и надежден. Нет сомнений, что большевиками эта задача к началу 60-х гг. была бы решена, и СССР получил бы ещё одно средство общественного производства, характерное для полного коммунизма. Но в задачу контры входило обратное — не допустить ни единого шага к коммунизму, и поэтому, в частности, задачи институтам и КБ, занимающимся автоматизацией, были скорректированы в том смысле, чтобы все их работы имели локальный характер, т.е. чтобы проектировались автоматические средства производства12 уровня не выше отдельного комбината или района.

Съветската кибернетика повдигна въпроси само с оглед на това какво конкретно „икономическо“ значение имат техните „произведения“. Тук веднага отговаряме- никакво. В то же время сталинские рабочие и инженеры, учёные и специалисты ставили этот вопрос сразу же и старались как можно точнее ответить на него ещё на стадии проектирования новой автоматической техники. Приведём для ясности несколько примеров большевистского подхода к экономической стороне вопроса.

Нормално работеща ТЕЦ в СССР през първата половина на 1941 г. е консумирала 0,5 кг стандартно гориво (1 кг средни донецки въглища са взети като единица от стандартното гориво в СССР), т.е. 3 500 калории за всеки киловатчас произведена електроенергия. В този случай само ј от тази химическа енергия на горивото се превръща в електричество, а останалата част се губи в котли, турбини, кондензатори, генератори, трансформатори и електропроводи.

За технически правилната работа на котлите на ТЕЦ-овете, за поддържането им в оптимален режим на работа е необходимо да се поддържа постоянно налягане в котела и в тръбопровода за пара, постоянен вакуум на изхода на пещта, необходимото ниво на водата в барабаните, температурата на прегрятата пара и други основни параметри на работа, за които операторът съдии по показанията. Всички операции за управление на котела, ако се извършват ръчно, са много физически трудни и най-важното е, че такъв режим на управление не е икономичен, а по-скоро разточителен, тъй като обикновено операторът няма време да реагира навреме на промяна в определен параметър и ако го направи, тогава точността на регулирането е много ниска, което води до "повреди" или "скокове" в параметъра, тоест по един или друг начин до прекомерна консумация на гориво и ненужно износване на компонентите на оборудването.